Каталог

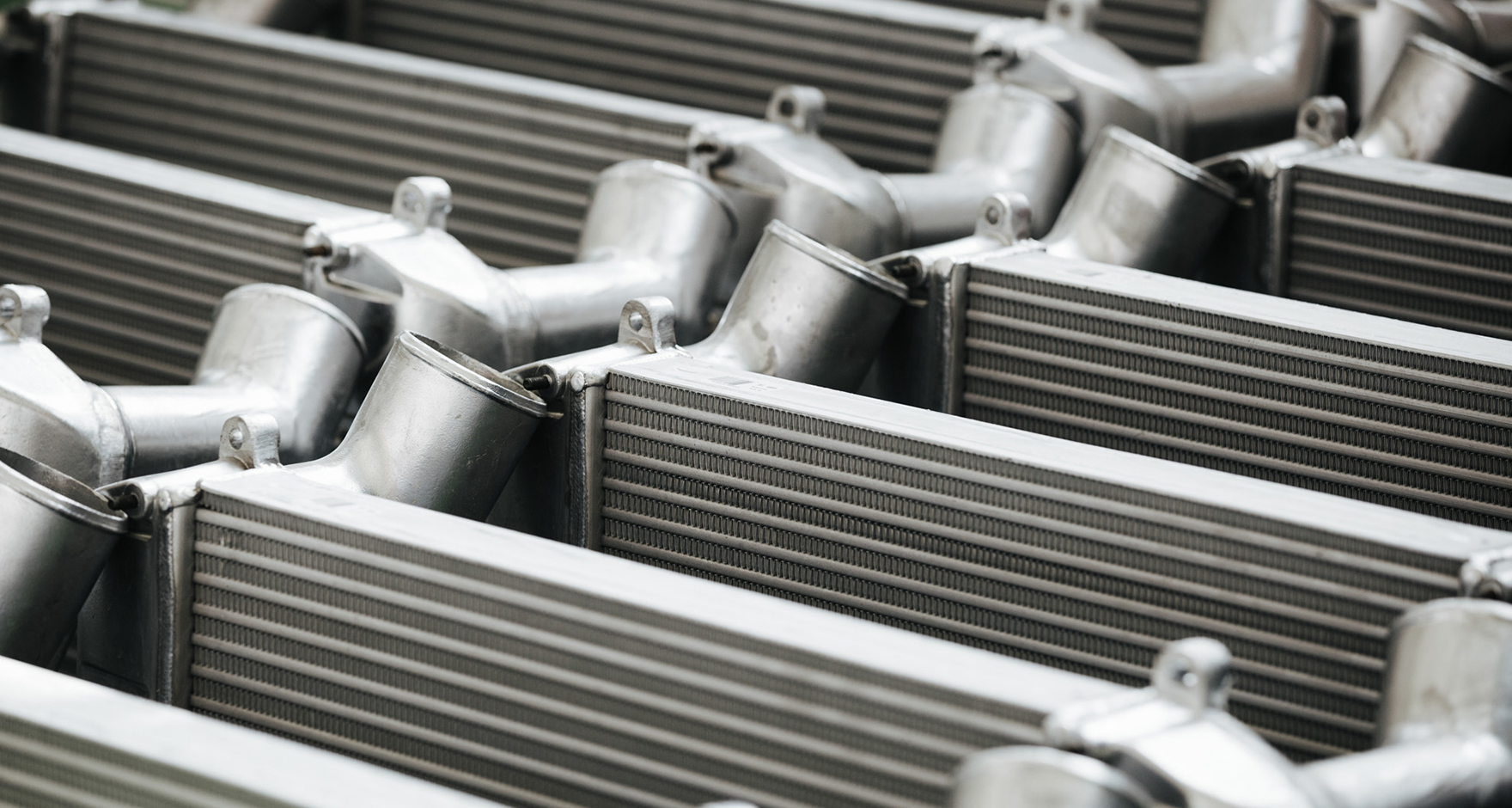

В АО "ШААЗ" используются современные разработки в области изготовления радиаторной продукции. Наличие нескольких технологий и развитая база позволяют осуществлять полный цикл создания новых изделий: от составления технического задания до изготовления опытных образцов и серийного производства